Протягом багатьох років компанія Mitsubishi Electric Corporation застосовує в кондиціонерах компресори тільки власного виробництва. Це дає можливість повністю контролювати якість і вільно впроваджувати новітні технології, розроблені в компанії. Одна з них дозволяє одночасно збільшити ефективність і продуктивність компресора при збереженні габаритних розмірів.

Компресор є ключовим компонентом будь-якого кондиціонера, тому оптимізація його конструкції дає найбільший ефект. У свою чергу компресор складається з двох елементів: електродвигуна і механічної структури, що забезпечує стиснення газоподібного холодоагенту.

В якості приводу компанія Mitsubishi Electric застосовує безколекторний електродвигун постійного струму. Ротор його містить постійний магніт з редкоземельного металу, що створює високе значення магнітної індукції. 6-полюсний статор виконаний у вигляді обмотки зосередженого типу, довжина та опір якої менше, ніж в разі розподіленої обмотки. Поєднання цих рішень значно збільшує потужність і ККД електромотора. Такий електродвигун дозволяє розмістити в корпусі тих же розмірів компресор більшої об’ємної продуктивності.

У побутових кондиціонерах зазвичай встановлюються ротаційно-пластинчасті компресори з одного пластиною, що переміщається радіально в пазі циліндричного корпусу. Пластина притискається пружиною до ексцентрично обертається ротора і розділяє робочий простір між ротором і внутрішньої поверхнею циліндра на камери нагнітання і всмоктування. Для ефективної і надійної роботи потрібна висока точність виготовлення циліндра і ротора. Занадто малі зазори можуть привести до заклинювання компресора через теплового розширення і порушення мастила, а надто великі – до порушення ущільнення сполучених частин масляної плівкою, до втрати ступеня стиснення і ефективності. Компанія Mitsubishi Electric випускає компресор з двома роторами, симетрично закріпленими на валу, який має кращу врівноваженість обертових мас, меншу амплітуду вібрацій і більш низький шум.

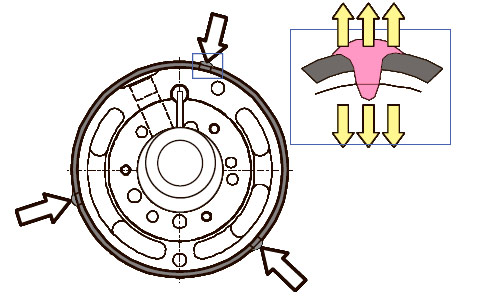

Виготовлені з високою точністю, механічна частина і електродвигун повинні бути закріплені всередині неразборного корпусу. Повсюдно для цього використовується електродугове зварювання. Однак такий спосіб має істотний недолік.

Після зварювання в трьох точках (мал. 3) виникають радіальні сили, які викликають деформацію циліндра. Для протидії негативним наслідкам доводиться збільшувати зазори, а також робити циліндр жорстким і масивним.

Другий фактор накладає обмеження на максимальний внутрішній обсяг циліндра. Наприклад, при діаметрі корпусу компресора 112 мм не вдається забезпечити робочий об’єм компресора більше 13 см³.

Існують три способи збільшення робочого об’єму в ротаційно-пластинчастому компресорі.

Можна збільшити висоту циліндра і ротора, але це призведе до подовження лінії контакту їх поверхонь, а також лінії контакту поверхні ротора і пластини. Зменшення діаметра ротора знизить площа ущільнюючого масляної плями між ротором і циліндром. Обидва ці способи збільшують перетікання газоподібного холодоагенту через внутрішні зазори. Найкращим є спосіб збільшення внутрішнього діаметра циліндра, так як цей варіант не супроводжується збільшенням перетоків.

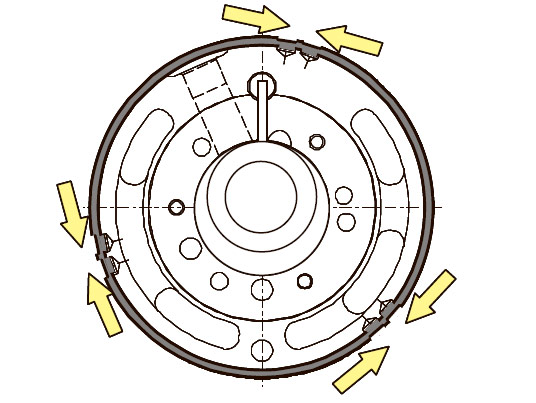

Але для такого рішення доведеться відмовитися від зварювання. Інженерам Mitsubishi Electric Corporation вдалося знайти альтернативний спосіб фіксації компресора в корпусі. Суть його полягає в наступному. У зовнішній стінці циліндра попередньо готують три пари неглибоких отворів, розташованих в зонах майбутнього кріплення. Зібраний вузол, що складається з механічної частини компресора разом з електродвигуном, центрують в корпусі. Потім локально нагрівають корпус в зонах кріплення за допомогою наведених струмів високої частоти. За допомогою штирів точково запресовують корпус в підготовлені отвори в зібраному вузлі. Попередній нагрів збільшує пластичність стали і дозволяє знизити додається зусилля, що виключає деформацію циліндра. Додатковий фіксує ефект створюється при охолодженні нагрітого ділянки і стиснення поверхні (мал. 4). В результаті практично повністю відсутні сили, що діють на циліндр в радіальному напрямку, а сили, які утримують компресор в корпусі, спрямовані по дотичній до поверхні і взаємно компенсуються в кожній парі отворів.

Нова технологія дозволяє збільшити внутрішній діаметр циліндра за рахунок зменшення товщини стінок. Це дозволяє знизити металоємність і масу компресора, одночасно збільшивши його робочий об’єм, а діаметр корпусу залишається без змін. Фактично в тому ж корпусі розміщений компресор, відповідний наступному ступені продуктивності.

Порівняльні показники зведено в таблицю.

Порівняння масогабаритних характеристик компресорів, а також показників енергоефективності.

| Показники | Термомеханічна фіксація (Mitsubishi Electric Corporation) |

Електродугове зварювання | |

| Робочий об’єм, см³ | 17.2 | 17.5 | 13.0 |

| Діаметр корпуса, мм | 112.2 | 129.6 | 112.2 |

| Маса, кг | 8.4 | 13.8 | 8.4 |

| Коефіциєнт продуктивності COP¹ , % | 107 | 100 | – |

¹ Температура конденсації – 54,4 °С, температура кипіння – 7,2 °С. Переохолодження – 8,3 °С, перегрів – 27,8 °С.

Технологію термомеханічної фіксації можна використовувати не тільки для досягнення компактності або збільшення продуктивності компресора, як було зазначено вище. Якщо зберегти розміри корпусу і робочий об’єм компресора, але збільшити внутрішній діаметр циліндра і зменшити висоту ротора, то це знизить внутрішні перетікання на 10% і збільшить загальну ефективність компресора на 3,4%.